蚀刻技术在微电子制造中的应用与挑战

在微电子制造领域,蚀刻技术一直扮演着至关重要的角色。随着技术的不断进步和需求的日益增长,蚀刻技术不仅推动了微电子器件的性能提升,还拓宽了其在各个领域的应用。然而,与此同时,蚀刻技术在微电子制造中也面临着诸多挑战。本文将从蚀刻技术的应用和所面临的挑战两方面进行深入探讨。

一、蚀刻技术在微电子制造中的应用

1. 集成电路制造

集成电路是现代电子设备中不可或缺的核心部件,而蚀刻技术在集成电路制造中起着至关重要的作用。通过精确控制蚀刻过程,可以在硅片上制造出复杂的电路结构,如晶体管、电容器、电感器等。这些元件的性能和可靠性直接影响到整个集成电路的性能和稳定性。蚀刻技术的应用,不仅提高了集成电路的集成度和性能,还降低了制造成本,推动了集成电路产业的快速发展。

2. MEMS制造

MEMS(微机电系统)是一种集微型机构、微型传感器、微型执行器以及信号处理和控制电路等于一体的微型化系统。蚀刻技术在MEMS制造中发挥着关键作用,通过精确控制蚀刻过程,可以制造出微米甚至纳米级别的微结构,如传感器、微马达等。这些微结构具有高精度、高灵敏度、低功耗等特点,在生物医学、航空航天、环境监测等领域具有广泛的应用前景。

3. 光子学和光电子学

随着信息技术的不断发展,光子学和光电子学领域对蚀刻技术的需求也日益增长。蚀刻技术可以用于制造光波导、激光器和探测器等光子学器件,这些器件在光通信、光存储、光显示等领域具有广泛的应用。通过精确控制蚀刻过程,可以实现光子学器件的高性能、高可靠性以及低制造成本,推动光子学和光电子学领域的快速发展。

二、蚀刻技术在微电子制造中面临的挑战

1. 技术难度高

蚀刻技术作为一种精密加工技术,其技术难度非常高。在微电子制造中,蚀刻过程需要精确控制蚀刻剂与硅片之间的反应速度、温度、压力等参数,以实现高精度的加工。同时,蚀刻过程还需要考虑硅片表面的平整度、粗糙度等因素,以确保加工后的硅片具有良好的性能。因此,蚀刻技术的研发和生产需要高度的技术水平和经验积累。

2. 材料选择受限

在微电子制造中,蚀刻技术的应用受到材料选择的限制。不同的材料对蚀刻剂的敏感度和反应速度不同,因此需要选择合适的蚀刻剂和蚀刻条件。然而,在实际应用中,可用的材料种类有限,且不同材料之间的性能差异较大,这给蚀刻技术的应用带来了一定的困难。此外,随着微电子器件的不断缩小和复杂化,对材料的要求也越来越高,这使得材料选择变得更加困难。

3. 环保问题突出

蚀刻过程中使用的蚀刻剂通常具有一定的毒性和腐蚀性,对环境和人体健康造成一定的危害。因此,在微电子制造中,如何降低蚀刻过程对环境和人体的影响成为了一个重要的问题。一方面,需要研发更加环保的蚀刻剂和蚀刻工艺;另一方面,需要加强蚀刻过程中的废水处理和废气排放控制,以减少对环境的污染。

4. 成本问题

随着微电子器件的不断缩小和复杂化,蚀刻技术的成本也在不断增加。一方面,高精度蚀刻设备的研发和生产成本较高;另一方面,蚀刻过程中需要使用大量的蚀刻剂和辅助材料,增加了制造成本。因此,如何在保证蚀刻精度的前提下降低制造成本成为了一个亟待解决的问题。

综上所述,蚀刻技术在微电子制造中发挥着至关重要的作用,但同时也面临着诸多挑战。为了推动微电子制造领域的持续发展,需要不断研发新的蚀刻技术和材料,提高蚀刻精度和环保性能,降低制造成本。同时,还需要加强跨学科合作和人才培养,为蚀刻技术的研发和应用提供有力支持。

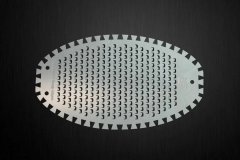

推荐产品

同类文章排行

- 蚀刻加工中出现不良的原因与解决方法

- 蚀刻工艺实战:从设计到成品的完整流程分享

- 金属蚀刻的定义与工艺流程详解

- 汽车行业蚀刻

- 认识精密金属蚀刻加工

- 不同蚀刻技术的优缺点:选择最适合你的工艺

- 蚀刻加工的要求以及标准

- 金属蚀刻工艺操作条件和需要注意的问题

- 金属蚀刻的深度与宽度的关系

- 金属蚀刻加工厂蚀刻加工存在的问题

关注公众微信号

关注公众微信号